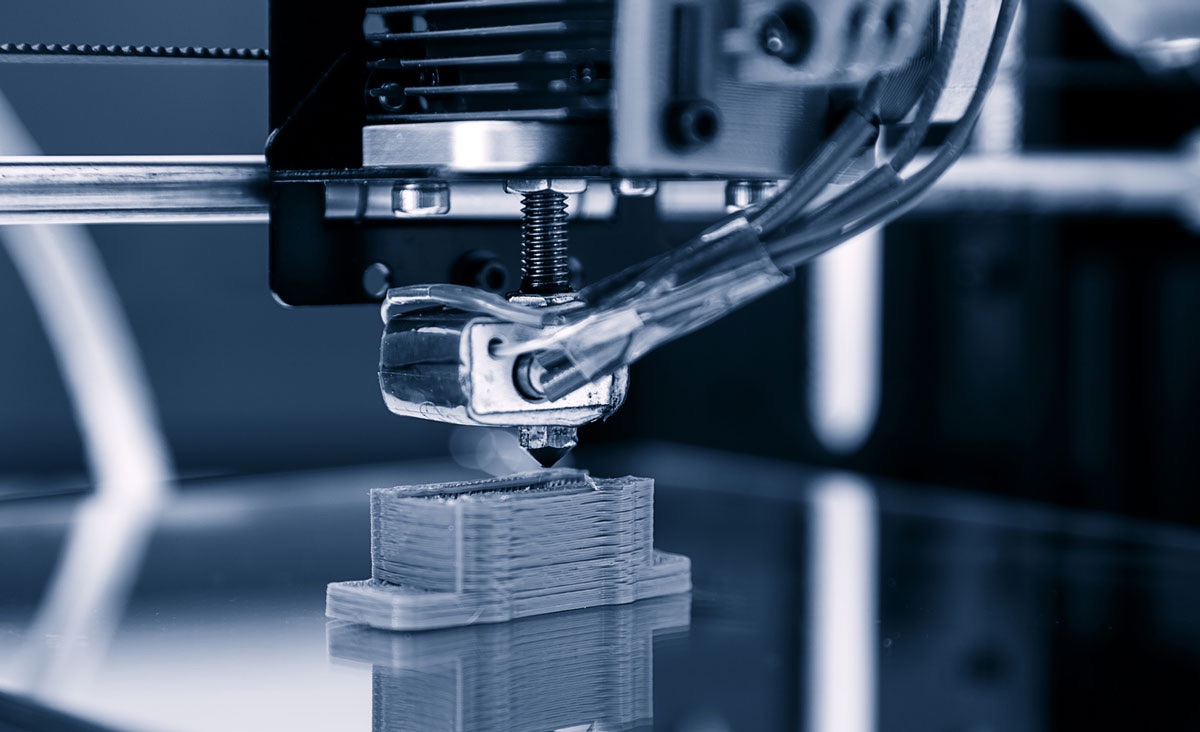

A 3D nyomtatás erőssége, hogy organikus vagy rendkívül bonyolult

mértani alakzatok tervezését, gyártását teszi lehetővé, illetve

pontosabbá, olcsóbbá és gyorsabbá teheti a gyártás előkészítési

folyamatokat. A fémnyomtatás ehhez az agyagválasztás lehetőségeinek

kiszélesítésével járul hozzá, vagyis lehetővé teszi kész, beépíthető

végtermék előállítását olyan területeken ahol eddig a hagyományos,

jellemzően ún. szubsztraktív gyártástechnológiákra voltunk utalva.

A 3D nyomtatás fejlődése együtt zajlik az anyagkísérletekkel és

nyomtatható anyagok keresésével, alkalmazhatóságuk bővítésével. Könnyen

belátható, hogy a gyakorlati alkalmazás szempontjából a kinyomtatható

tárgyak anyaga az egyik legmeghatározóbb kérdés, amely után a minőség és

a sebesség növelése a soron következő lépés. A különféle eljárások

adaptálása a különböző anyagokhoz főleg ezeknek a törekvéseknek

köszönhető. Mára nagyjából kialakulni látszik, hogy az egyes eljárások

és anyagok milyen területeken terjednek el leginkább akár anyagi, akár

alkalmazhatósági megfontolások mentén. A legnagyobb elvárások és

fejlesztések az utóbbi időben a fémnyomtatás területén voltak, mivel az

ipari implementáció elterjedését főleg ettől várja a legtöbb szakember.

Ahogy az iparban egyre több fémelemet készítenek additív gyártás

segítségével, a technológia elterjedése és alkalmazása további lökést ad

a fejlesztéseknek. Ennek az eredménye, hogy egyre csökken mind a

3D-nyomtatók, mind az egyes elkészített egységek költsége. A különféle

piaci előrejelzések mind gyorsuló fejlődési pályát írnak le; egyes

vélemények szerint 2025-ig 35 százalékos növekedés valósulhat meg a

gyártásban való részesedés arányát tekintve az iparban, ahol a

fémnyomtatás és egyáltalán a 3D nyomtatás alkalmazása a prototípus

előállításból egyre inkább a kész alkatrészek gyártása felé tolódik el. A

technológia a termékfejlesztésben is hatalmas lehetőséget jelent

önmagában. Akár a növény- és állatvilág nagyon bonyolult szerves

szerkezeteit is le lehet másolni a segítségével (például a madarak

csontozatának belső támasztó struktúráit) és így újszerű, könnyű, mégis

nagyon robusztus konstrukciók megalkotása válik lehetővé.

Még egyelőre nem tartunk ott, hogy a tömegtermelésre szakosodott

gyártósorokat 3D nyomtatóval ki lehetne váltani, de egyre közeledik

ennek az ideje. Az előnyök egyértelműek: az eljárás lehetővé teszi a

teljesen új, akár nagyon bonyolult formájú elemek legyártását is,

amelyekre a hagyományos fémfeldolgozás műszaki vagy gazdasági

szempontból nem lenne képes. Ráadásul egy-egy termék sokkal kevesebb

anyagból, alkatrészből állhat, így kisebb erőfeszítésekkel készülhet el.

Az összeszerelés folyamata lecsökkenne, vagy egyes részegységeknél nem

is lenne rá szükség, lerövidülnének vagy egyenesen megszűnnének a

beszállítói útvonalak, kikerülhető lenne a vám, csökkenne a logisztika, a

raktározási költségek és nem utolsó sorban az élő munkaerő igénye.

Kisebb de hatékonyabb és integráltabb üzemek alakulnak ki. Ezek az

ígéretek vezettek oda, hogy sok szakember az Industry 4.0 alapvető

motorjaként tekint a 3D gyártási technológiák tömeges alkalmazásának

elterjedésére. Ha az ipari szereplők komolyan elkezdik beépíteni a

módszert a gyártási folyamataikba, a fejlesztések minden eddiginél

jobban fel fognak gyorsulni és a fajlagos költségek meredek csökkenésnek

indulnak – akár a gépek, akár a nyomatok szintjén. Ez már középtávon

„leszivárog” várhatóan először a kisebb gyártási kapacitást igénylő,

kevesebb tőkével rendelkező szektorokba (kisüzemek, kereskedelem) és

végül a közvetlen lakossági fogyasztók szintjére (otthoni felhasználók).

Képzeljünk el egy olyan világot, ahol az autó vagy munkagép alkatrész

kereskedések csak fő elemeket rendelnek, különböző kisebb

alkatrészekhez pedig mindössze a gyártási adatokat, paramétereket

tartalmazó fájlokat kapják meg, aminek a segítségével a velük

szerződésben álló, vagy épp általuk üzemeltetett műhely (fab-lab) néhány

óra alatt legyártja azokat. Nincs szállítási költség, nincs vám és

nincs olyan, hogy várni kell, mert az adott alkatrész hiánycikk vagy már

nem gyártják. És ez csak egyetlen piaci szegmensre vonatkozó példa.

Nem minden műhely fog, vagy lesz képes 3D-fémnyomtatót vásárolni,

ezért várhatóan új üzleti modellek alakulnak ki. Létrejöhetnek

kifejezetten alkatrészek kinyomtatására szakosodott vállalkozások és

beszállítók, a már terjedőben lévő úgynevezett „fab-lab”-ek pedig minden

nagyobb településen megjelenhetnek. A gyártás, az értékteremtés helyben

lesz lehetséges és 3D-nyomtatással mind nagyobb mennyiségek, mind az

egyedi megrendelések teljesíthetők lesznek. A folyamatból elsősorban a

jól képzett munkaerővel és nagy belföldi kereslettel rendelkező országok

profitálhatnak majd.

Hol tartunk most? Érdekes példák az iparból:

A General Electric egy sugárhajtómű 20 részegységből álló összetett

alkatrészét (üzemagyag befecskendező fúvóka) egyetlen komponenssé tudta

összeolvasztani, amelyet 3D nyomtatással állítanak elő, hetente 600

darabot. Az ilyen megoldások révén 25 százalékkal csökkent az új

hajtóművek súlya, az élettartamuk viszont az ötszörösére nőtt.

The Devil Is In The Details: How GE Found A Way To Bring 3D Printing To Mass Production

A Siemens mérnökeinek

eddig 44 hétre volt szükségük ahhoz, hogy egy erőműben kijavítsanak egy

kopott égőt. Mostanra ez az idő 4 hétre csökkent. A tartalékrészek

legyártása helyett ugyanis az égőfejekről leszednek 11 mm réteget, majd

3D-fémnyomtatással ismét felviszik a lekopott részeket. Az új

technológia lehetővé teszi azt is, hogy a régi égőket a legújabb

generációs megoldásokra fejlesszék fel. Az üzemeltetők így sokkal

gyorsabban ismét üzembe helyezhetik az erőművet, azaz a Siemens előnybe

kerül a versenytársaival szemben, akik nem rendelkeznek ilyen

ajánlattal.

Fast, efficient, flexible: Additive Manufacturing (3D-printing) in the energy sector

A súlycsökkenés komoly költségmegtakarítást eredményez. A Domin Fluid

Power nevű angol gyártó úgy számolja, hogy egyetlen kilogramm súly

megtakarításával a Forma-1-ben 120 000 dollár, az űrhajózásban több mint

25 000 dollár, a repülőgépeknél 1200 - 13 000 dollár közötti, míg az

autógyártásban 20 és 600 dollár közötti összeg spórolható meg.

Domin - Fluid Power

Az Airbus A380-ban alkalmazott, 3D-nyomtatással gyártott övcsatok 45

százalékkal kisebb súlyúak, mint a hagyományos modellek. Emiatt egy A380

a teljes élettartama során akár 2 millió euró értékű kerozint is meg

tud takarítani, ami környezetvédelmi szempontból sem elhanyagolható.

New Data Shows That 3D Printed Components Could Cut Aircraft Weight By 7 Percent

A Caterpillar és a John Deere az IoT-t éa felhőalapú gyártás nevű

eljárásokat tanulmányozza. Ez a gyakorlatban azt jelenti, hogy a

traktorokhoz vagy a markolókhoz szánt tartalékalkatrészekkel kapcsolatos

adatokat egy külön rendszerben tárolják, amelyhez világszerte minden

érintett hozzáférhet. Amennyiben a disztribútornak vagy egy műhelynek

szüksége van egy alkatrészre, akkor elegendő az adatokat letölteni, majd

az adott komponens legyártható vagy egyenesen kinyomtatható. Így

megszűnnek a magas tárolási és szállítási költségek, valamint a vámok,

ezáltal a pótalkatrészek gyorsabban és olcsóbban elérhetővé válnak.

Mindez még csak terv, de jól látszik, hogy az innovatív gyártók milyen

irányokban indulnak el.

Caterpillar is embracing the IoT to improve productivity

További érdekességek:

9 examples of manufacturers making IIoT work for them

A következő részben a ma rendelkezésre álló, 3D fémnyomtatási eljárásokról ejtünk pár szót.

Szabó Gábor

Pécs, 2019. szeptember 11.